有機ELディスプレイ

イントロダクション

今のディスプレイは「薄型&フラット」がセールスポイントになっているが、じきにフラットではなくて「フレキシブル(flexible)」というのが流行るかもしれない。 有機ELディスプレイというのは、電気を光にかえる「エレクトロルミネッセンス(electroluminescence)」という現象を利用したディスプレイだ。ブラウン管とは違い、熱をほとんど出さないので消費電力が小さい。さらに自発光なので、液晶ディスプレイ(LCD)のように視野角の問題に悩まされることもない。しかも将来的には液晶よりも薄型が可能だ。 なにより発光セルが固体からできているため(ソリッドステート、Solid State)、フレキシブルなディスプレイだって可能なのだ。これに関してはLCD(液晶)やプラズマディスプレイ(気体)が逆立ちしてもできっこない芸当だ。 では、有機ELの発光原理はどのようなものなのだろう?また、フレキシブルな特徴は、どのようにして可能になっているのだろうか?そして有機ELディスプレイの実現までには、どのような課題があるのだろう?今回は、「有機ELディスプレイ」に焦点を当てることにしよう。 ※「有機EL」という呼び方について 国内の新聞等のメディアでは「有機EL(organic electroluminescence)」という呼び方が一般的。高分子研究などに関係している人では一部、低分子を使ったものが有機ELで、高分子を使ったものは「高分子LED」と厳密に区別する場合もある。なお、欧米では”OEL(organic electroluminescence)”という呼び方はせず、”OLED(organic Light Emitting Diode)”の方が一般的。このサイトでは基本的に有機ELという呼び方を使うことにするが、特に深い意味はない。 有機ELの基礎有機ELのサンドイッチ構造

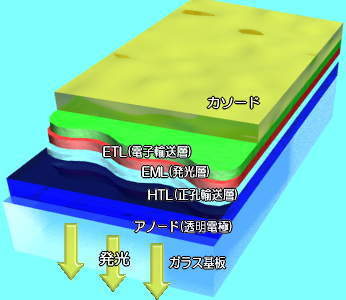

有機ELのもっとも基本となる構造は、発光層が二つの電極の間に挟まれたサンドイッチ構造である。ただし、発光層の光を外に取り出せるようにするために、電極の片方は透明のものが使われている。たいていの場合は陽極(アノード)に、「ITO(Indium Tin Oxide,スズをドープした酸化インジウム)」という透明電極が使われている。 発光層である有機層は一層から多層のものまであり、場合によってそれぞれの層の役割は違ってくる。上の図では、三層式を示した。また、発光層に利用される有機分子は、主に低分子と高分子の二つに大別できる。有機層全体は数百nm以下と、非常に薄いのが特徴的である。 有機ELディスプレイはエレクトロルミネッセンス(EL; electroluminescence)という、熱をほとんど出さずに電気を光に変える現象を利用している。この現象は、ガリウムなどの無機固体結晶を使った「発光ダイオード(LED)」でも利用されている。 ただし、LEDと有機ELとでは大きな違いがある。LEDはp型半導体とn型半導体を接合することで、電気の担い手となるキャリアが存在しているが、有機ELの有機分子にはキャリアがほとんど存在していないということだ。そのため、電気を通して発光させるためには、陽極と正極から正孔と電子をそれぞれ注入してやらなくてはならない。しかも、高輝度・高効率素子の開発には、発光層への両キャリアのバランスの良い注入が重要になる。 したがって、有機ELの発光メカニズムの説明はLEDのものよりやや複雑である。(このことは次のページ「発光のメカニズム」で説明)。 発光材料の種類と長短 有機ELディスプレイに使われている有機分子は、低分子と高分子の二つに分けることができるが、最初に発光の原理が発見されたのは低分子がほうだった。その後、低分子の有機ELが研究され、後から発見された高分子よりも研究はリードしていた。しかし、最近では高分子の研究開発が目覚ましく、低分子、高分子ともに優劣をつけにくくなっている。 ・低分子 1987年にコダック社のC.W.Tang、S.VanSlykeらによって、低分子の有機ELデバイスがつくられた。[1] その構造は、有機層が二層のもので、 NPB (N,N-di(naphthalene-1-yl)-N,N-diphenyl-benzidene)が「正孔輸送層(HTL;Hole Transfer Layer)」に、アルミニウムキノリノール錯体(aluminato-tris-8-hydroxyquinolate (Alq3))が「発光層(EML;EMissive Layer)と「電子輸送層(ETL;Electron Transport Layer)」に使われたものだった。また、陰極にはマグネシウム銀合金、陽極にはITOが使われていた。 有機分子のエレクトロルミネッセンスはTangらの実験の前からも知られていたが、小さなバイアス電圧で発光するものが作られたのはこれが初めてである。有機ELのデバイスとしての歴史はここから始まったといえるだろう。 ・高分子 ポリフェニレンビニレン(PPV(poly(phenylene vinylene))を用いた有機ELディスプレイの原型は、1990年にケンブリッジ大学のR.Friendの研究チームのJ. Burroughesらによって作製された。[2]当時の構造は有機層にPPVを挟んだだけの一層式のものだった。しかし、現在では正孔輸送層にPEDOT(poly(ethylenedioxy)thiophene)などが使われている。ちなみに、ケンブリッジの研究チームのメンバーは、Cambridge Display Technology (CDT)という企業を設立し活躍している。

有機ELの有機材料の一例

低分子と高分子とでは、発光メカニズムなどにあまり大きな違いはない。むしろ、商品的な面、例えば製造方法などに大きな違いが生じてくるといえる。 低分子の場合は、分子を真空状態で昇華させ、ガラス基板に膜を蒸着させるという方法で製造されている。そのときの温度は分子が気体になるような高温でなければいけないが、有機分子が分解するような高温(250℃~450℃)は避けなくてはいけない。このあとで冷やしたガラス基板に膜を成長させるが、これは単分子膜レベルで正確に制御する必要がある。また蒸着の際に、ガラス基板と金属マスクとの間で生じる熱膨張率の違いから、大型サイズになるほど成膜にムラが生じる傾向にあり、低分子の有機ELは大型化が難しいとされている。 一方、高分子の場合は、液体に溶かすことができる。そのためロールとロールの間にシートを通してコーティングすることができ、製造コストを抑えられる。また、ガラス以外にもプラスチックシートを基板にすることが期待でき、フレキシブルなディスプレイも可能である。他にも、高分子の製造方法には、インクジェットプリント法などがある。(「有機トランジスタ&プリンタブル集積回路/プリンタブル集積回路、必要な技術」を参照。) ref. [1]C.W. Tang, et al; Journal of Applied Physics 65, p. 3610, (1988). [2]J. H. Burroughes, D. D. C. Bradley, A. R. Brown, R. N. Marks, K. Mackay, R. H. Friend, P. L. Burn, A. B. Holmes, Nature 347, 539 (1990). 発光のメカニズム発光のメカニズム 有機ELディスプレイの中心となるサンドイッチ構造については理解してもらえただろうが、では、この発光の原理はどうなっているのだろうか? このページでは、エネルギーバンド図を使って発光までの過程を詳しく見てみよう。低分子でも高分子の場合でも基本的な原理は変わらないので、ここでは高分子のほうを例に用いることにする。 エネルギーバンド図について

ITOやアルミニウムなどの無機結晶は価電子帯と伝導帯に分かれたバンド構造をとっている。 また、有機層のPPVは、バンド構造というよりも、HOMO(Highest Occupied Molecular Orbital)とLUMO(Lowest Unoccupied Molecular Orbital)と呼ばれる「分子軌道」になっている。 有機層について 有機層に注入された電子と正孔が再結合して有機分子を励起するまでは、有機層の中を「ホッピング」しながら移動する。規則正しい結晶構造をとる無機固体と異なり、高分子は無秩序な構造をしているので、電子や正孔にとっては非常に動きにくい。そのため、キャリアは有機層を移動している間にエネルギーを失ってしまう。したがって、効率よく発光させるためには、キャリアの移動する距離を短くする、つまり有機層を非常に薄くしてやる必要がある。そのため、無機結晶のLEDチップの厚みは数ミクロンのあるのに対し、有機ELの場合はわずか数十nmから数百nm程度しかない。 サンドイッチ構造の改良 ・陰極材料の取り替え、バッファ層 1990年にFriendらによって作られたこのITO-PPV-Al構造は、確かに発光こそするが、あまり効率のよいものとはいえなかった。 その理由は、Al陰極の価電子帯から高分子のLUMOへ電子が飛び移るときのエネルギー障壁(⊿Ee)が大きいからだ。そのためバイアス電圧は大きくなければならず、エネルギー効率がいいとはいえない。 ITO陽極については、⊿Ehの値は比較的小さいが、まったく問題がないわけではない。ITOは均一な膜状に作るのが難しく凸凹が生じ、素子短絡が起こりやすい。そのため仕事関数が大きく変化する(4.8-5.2eV)。こうなると正孔の注入量が不安定になり、キャリアの数量バランスが崩れて効率が落ちてしまう。 この二つの問題を解決するために、次のような構造が考えられた。

まず、陰極の材料を、アルミニウムからマグネシウム・銀の合金にとりかえることで、電子注入障壁はずいぶんと小さくなる。マグネシウム合金のかわりにカルシウムにすると、さらに電子注入障壁を小さくすることができる。ただし、アルミニウムのときと比べてマグネシウム合金、カルシウムはまわりの環境に敏感で、酸化して絶縁層をつくることがあるので、外部からの遮断が重要な課題となる。 一方、PPV-ITO間の凹凸の問題はどのように解決したのだろうか?PEDOT(ポリチオフェン、 poly(ethylenedioxy)thiophene)は可水溶性で、ITO電極面上に膜形成させることで凹凸を滑らかにすることができる。また、 PEDOT層は仕事関数の点からも二つの層の間にワンクッションもたせる役割を果たしている。ITOは仕事関数が4.8eVであるのに対し、 PEDOT(ポリチオフェン、poly(ethylenedioxy)thiophene)は5.0eVなので、PPVとITOの仕事関数の中間にある。これによって正孔の注入が効率よく行うことができる。 ・ヘテロ構造 無機結晶のLEDの場合でも、「(ダブル)ヘテロ構造」は効率よく発光を行うことのできる構造である。LEDのヘテロ構造というのは、種類の異なる半導体をいくつか重ねて、ある特定の層にキャリアを閉じ込めるようにしたものだ。キャリアが特定の層にバランスよく集中するので、効率よく再結合が起こり、発光効率がよい。 有機ELのヘテロ構造も、特定の層にキャリアを閉じこめるという点では共通している。下に有機ELのヘテロ構造の例を挙げている。

この場合は、有機層が三つの有機分子の層から構成されていて、順バイアスをかけたときのエネルギー関係は上図のようになっている。正孔を注入する陽極とPPV層の橋渡役をするMEH-PPVは、正孔輸送層(HTL)と呼ばれている。一方、電子を注入する陰極とPPV層の橋渡役をするCN-PPVは、電子輸送層(ETL)と呼ばれている。また、キャリアが閉じ込められるPPV層で再結合が起こり発光するので、PPV層は発光層(EML)と呼ばれている。 量子効率についてアカデミックな意味でも、そして商品としての意味でも、有機ELの「効率」というものは重要な関心事になってくる。ただし、その「効率」というのは、使う場所によって意味合いが異なってくるし、当然その数値結果も異なってくる。 有機ELでは、数あるタイプの効率のなかで、「内部量子効率(internal quantum efficiency)」と「外部量子効率(external quantum efficiency)」がよく使用される。そこでこのページでは、この2つの量子効率の意味と、どうやってこの効率を高めることができるかについて考えてみることにしよう。 内部量子効率、外部量子効率とは 有機ELの効率について、いくつかのステップに分けて考えてみよう。 電子と正孔が再結合すれば必ず光子を外部に放出するとしても、消費電力がすべて光エネルギーとして得られるわけではない。なぜなら、電源から供給された電子と正孔がすべて再結合できるとは限らないためだ。再結合せずに、オーム抵抗によって熱として失われてしまう部分があるはずだ。 次に、注入された電子と正孔が再結合したからといって、それが必ず光子を生み出すとは限らない。再結合しても光としてエネルギーを放出せずに、エネルギーの一部を熱として放出する場合があるからだ(ほとんどの場合がそうだが)。注入されて再結合した電子の数に対して生み出された光子の割合を「内部量子効率(internal quantum efficiency)」とよぶ。励起エネルギーが光に変換した割合と表現することもできるだろう。 さて、光子が生み出されたからといって、その光子が私たちの目に必ず飛び込んでくるとは限らない。生じた光子は、有機ELチップ(サンドイッチ構造の部分)の内部で、境界面での全反射により外部に出てこない場合もある。有機ELチップ内で生じた光子の数に対し、外部に出てくる光子の数の割合を「光取り出し効率(light-extraction efficiency)」とでも呼ぶとしよう。 「外部量子効率(external quantum efficiency)」というのは、内部量子効率に、この光取り出し効率を考慮したものだ。 スネルの法則ではガラスと空気の全反射角は43°で、プラスチックの場合も大体そのくらいの値である。そのため有機層で発生した光の80%ちかくが内部に閉じ込められて外に取り出すことができない。このように光取り出し効率は極端に低いため、内部量子効率と比べて外部量子効率はずいぶん小さくなる。実際の外部量子効率は高くても10%程度である。 「量子収率(quantum yield)」と「量子効率(quantum efficiency)」の定義について 蛍光とりん光(燐光) 電子と正孔が再結合しても、(可視光範囲の)光を必ず発するとは限らない。励起した電子が再び基底状態に戻ることで光が放出されるが、そのときの過程によっては、光ではなく熱としてエネルギーを放出してしまうこともあるのだ。 一般に、光を放出するAの道順を「蛍光(fluorescence)」、可視光をださずに熱としてエネルギーを放出するBの道順を「りん光(phosphorescence)」という。有機ELでは、蛍光を利用することになる。 キャリアの再結合により生成する励起状態には、「一重項状態(singlet)」と「三重項状態(triplet)」があるが、一般的な有機色素の場合、室温においては励起三重項状態からの発光(りん光)は観測されないので、励起一重項状態からの発光のみが観測されることになる。 下図にそれぞれの過程についての説明を示した。

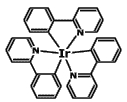

ところで量子物理化学からは、統計的に、三重項励起子と一重項励起子の発生割合は3:1であることが分かっている。したがって、一重項励起子の蛍光だけに頼っていては、内部量子効率は最高25%ということになってしまう。もちろん外部量子効率は内部量子効率より低く、 10%以下が普通である。 リン光発光材料を利用した有機EL  しかし、98年に米プリンストン大学のBaldoら(発見当時は大学院生だった)によって、希土類金属を含むりん光発光材料が存在している場合、りん光が蛍光とハイブリッド状態になり、可視光を放出することがわかった[1]。そのとき使われたりん光発光材料は、Ir錯体である”iridium polypropylene (Ir(ppy)3)” (左図)だった。 そのとき提案されたサンドイッチ構造ではIr(ppy)3の発光寿命が短いため実用化は難しいが、この発見に刺激されて、世界中でIr(ppy)3を使った有機ELの研究が行われている。 これによって単純に考えれば、内部量子効率の上限は100%ということになる。このりん光発光材料を使って有機ELディスプレイを研究開発しているのは、米ユニバーサルディスプレイコーポレーション(UDC)(ソニーの有機ELはUDCと共同開発している)などがある。 これまではりん光を利用した有機ELは低分子のものが中心だったが、最近ではNHK技研などが高分子などでも実現している。(プレスリリース) また、りん光発光材料をドーピングした場合、長寿命な有機ELディスプレイを製造できることも期待されている(詳しくは「今後の課題・展望」を参照)。 ref. [1]Nature 395, 151 – 154 (1998) M. A. BALDO et al. パッシブマトリクス・アクティブマトリクス有機ELディスプレイや液晶ディスプレイ(LCD)のように「ドットマトリクス方式」を採用しているディスプレイは、その駆動方式から、「パッシブマトリクス(passive matrix)」駆動と「アクティブマトリクス(active matrix)」駆動の二つに大別することができる。どちらの方式の方がよいというよりは、目的に応じて使い分けるべきだろう。 パッシブマトリクス、アクティブマトリクスの概念は、有機ELディスプレイもLCDも基本的なところでは同じなので、ここでは簡単に説明するにとどめよう(詳しくは「液晶ディスプレイ、LCD」を参考に)。

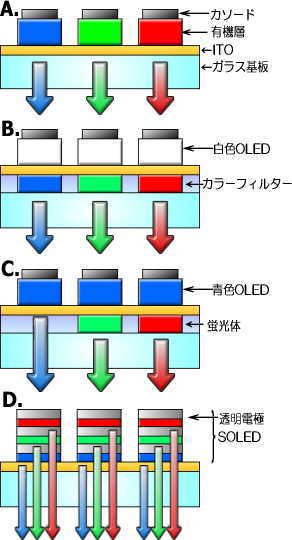

パッシブマトリクス パッシブマトリクス駆動は「単純マトリクス駆動」ともよばれ、その構造はシンプルなものになっている。図に示すように、コラム(列)とロウ(行)の電極に分けて、電極の端にあるトランジスタから信号電極と走査電極にバイアス電圧を同時にかけて、電極間に挟まれている有機層を発光させるというものだ(液晶の場合なら液晶分子の配向をかえる)。 製造の手間が少ないため製造コストをおさえることができるが、レスポンス時間が長いので文字や静止画の表示専用で、動画の表示などには向かない。また、電極どうしを近づけすぎると干渉が生じるため、ピクセルどうしの距離をある程度離さなくてはいけない。したがって低解像度になりがちである。 アクティブマトリクス アクティブマトリクス駆動は、数個(有機ELの場合は二つ)のTFT(Thin Film Transistor)がそれぞれのピクセルのスイッチング素子となっている。そのため背面に複雑な回路を作らなければいけないが、レスポンス時間が短く、また解像度も高い。 画面が大きくなるときはパッシブマトリクスよりも駆動電圧が低く、エネルギー消費も小さい。 一般に「TFT液晶」と呼ばれているものは、アクティブマトリクス駆動のことである。TFTには、加工の簡単なアモルファスシリコン(a-Si)が使われていたが、導電性は高くなくスイッチとしての性能は高くなかった。しかし最近では導電性のよいポリシリコン(多結晶シリコン、p-Si)が使われ始めている。 フルカラーの実現有機ELディスプレイが現在これほどまでに注目されているのは、フラットパネルディスプレイ(FDP)として市場をほとんど独占している液晶ディスプレイ(LCD)に取って代わるだけのポテンシャルをもっていると考えられているからだ。 そのためにはフルカラーを実現しなくてはいけない。フルカラー実現のためには、何らかの方法でRGBのサブピクセルをそろえてやる必要がある。それには、下で紹介するようにいくつかの方法がある。なかにはLCDと同じ方法もあるが、液晶分子をセルに閉じ込めているLCDと違い、有機ELディスプレイはフィルム状の薄型化が可能なので、LCDではまったく考えられなかったような新しい方法もあるのに注目しよう。

B. A と比べて製造過程を簡略した方法。白色OLED(有機LED)を背面に配置し、RGBのカラーフィルタを通してフルカラーを実現するというもの。有機EL セルがすべて白色で共通しており、Aのように有機ELセルを色ごとに配置していく必要がない。ちなみに、この白色光源とカラーフィルタを用いる方式は、一般的なLCDと同じである。 ただしこの方法では、発光効率がよいとはいえない。白色光のエネルギーのほとんどはカラーフィルターに吸収されてしまい、輝度が低い。(RGBすべて混ざった白色光がRGB原色になるのだから、単純に考えれば2/3の光を失うことになる!) C. 白色光をカラーフィルターに通すのではなく、青色光や紫外線(短い波長の光)を蛍光体に吸収させ、赤色光や緑色光(長い波長の光)を出させるという方法。このほうが、Bよりエネルギー効率が高いことが分かっている。 D. 分厚い液晶セルが必要となるLCDと異なり、有機ELセルは数μm以下の薄型にすることができる。そのため、LCDでは考えられなかったような発色方式が可能となる。それがSOLED(transparent Stacked OLED)という方式だ。これはRGBのサブピクセル3つを縦に配置して1つのピクセルを構成するというものだ。 SOLEDの特徴は、RGBそれぞれの発光層と透明電極が重なった(stacked)状態になっていることだ。RGBの発光層は、透明電極によって個別にコントロールすることができる。三つのサブピクセルを縦に配置して1つのピクセルを構成する方法は、横に並べる方法と比べてコンパクトにすることができ、これまでのディスプレイよりもずっと高解像度なものをつくれるようになる。例えば、携帯電話など小さなディスプレイでウェブ閲覧するときに、非常に滑らかな画像表示を可能にするだろう。このスタック層をつくるには、それなりの薄膜形成技術が必要になるが、SOLEDは大きく注目されている方式である。 今後の課題と展望現時点のポストCRT競争では、液晶ディスプレイが頭一つ(それ以上)抜き出ている感じだが、将来的には有機ELディスプレイの方が有望のように思われる。有機ELディスプレイは自発光なので、視野角の問題もなく視認性に優れている。また、フレキシブルでLCDよりも薄型化が可能だろう。 ただ、有機ELディスプレイの夢を語ることは簡単だが、LCDとシェアが反転するのは、まだ当分先のことと思ってよさそうだ。まだ有機ELディスプレイには課題が山済みで、上に挙げたような利点を生かしきれていないのが実情なのだ。このページでは、現時点での有機ELディスプレイが抱えているいくつかの課題を取り上げよう。 寿命の問題 有機ELが抱えている大きな問題の一つにこの寿命の問題がある。たいていの有機分子が酸素や湿気に弱い。そのため、外部から遮断する技術を高めていくことで、これまで寿命をのばしてきた。 しかし究極的には、不安定な有機分子を厳重に外部から遮断するというのではなく、安定な有機分子から有機ELディスプレイを構成することが期待されている。その候補として考えられているのがりん光による発光を使った有機分子だ。りん光を利用した有機ELは、高い内部量子効率を期待できるだけでなく、長寿命も期待できると考えられている。 有機分子は基底状態よりも励起状態にあるときに酸素や水分と反応して劣化する確率が高い。そのため劣化を防ぐためには、励起状態にある時間を短くしてやればよい。 一般には三重項励起子にある時間は1msから1秒ほどで有機分子を劣化させる可能性が高いが、りん光発光材料をドーピングしてやると、その時間を100nsから100μsにまで減らすことができる(詳しくは「内部量子効率について/蛍光・りん光」を参照)。これにより劣化する可能性をずいぶん下げることができ、したがって長寿命な有機ELディスプレイが可能になると考えられている。 製造方法 現在採用されている有機ELの製造プロセスはほとんどがLCDのために発展してきたものである。そのため製造基盤はある程度整っているといえるが、 LCDで採用されている製造プロセスはどれもコストのかかるものばかりである。特にLCDに使われているガラス基板は製造に手間がかかり、価格を吊り上げる大きな要因となっているが、このガラス基板をプラスチックシートでおきかえることができれば、それだけでコストパフォーマンスの向上がはかれる。 またプラスチックシートを用いることがでれば、ローラーとローラーの間を通していくという低コストな印刷プロセスで製造が可能になるだろう。 しかし、酸素や湿気に敏感な有機分子を外部から完全に遮断できるプラスチックシートは、現時点では見つかっていないのが現状だ。そのため、製造プロセスはLCDの場合とほとんど同じで、有機ELディスプレイのコスト面での利点は生かせていない。 いくつか課題を挙げてみたものの、最近のR&Dの研究開発の進み具合はすさまじいものがあり、この課題もいずれ近いうちに克服されてしまうかもしれない。例えば、高輝度の赤色発光体が得られないということが、1、2年前までの課題とされていたが、今ではかなり改善され、あまり話題にならなくなってしまっている。LCDに対して完全に優位に立つにはまだしばらくかかりそうだが、2002年内に有機ELディスプレイを使った携帯電話などの販売が予定されているなど、商品として市場に出回り始める時期はそう遠くないだろう。 リンク集ナノエレクトロニクスから 外部サイトから R&Dリンク 国内 ソニー(投資家情報のページから) 三洋(プレスリリースから) NEC(プレスリリースから) 富士ゼロックス(プレスリリースから) 大日本印刷(プレスリリース) 海外 ユニバーサルディスプレイ(英語) Sarnoff(英語) イーストマン・コダック(英語) Samsung SDI(英語) 有機ELについての技術解説 関連情報誌 「月刊ディスプレイ」 – テクノタイムズ 概論 The Promise and Challenge of Solid-State Lighting – Physics Today(2001/12) Thinner lighter better brighter – Today’s Chemist(2001/11) Revolutionizing light: LEDs, ELDs, and OLEDs – OE Report(2000/12) The dawn of organic electronics – IEEE Spectrum(2000/8) Photonic Organic & Inorganic Material & Device – Arizona University The Physics of OLED – IBM Research High Efficiency Materials – UDC Excitaion and Emission Fundamentals – Florida State University Basic Definitions and Phenomena of Fluorescence ニュース 2003年7月 【レポート】フラットパネルディスプレイ製造技術展が開催 – MYCOM PC 富士電機、色変換方式の有機ELパネル生産技術を開発 – 日経BizTech 「2画面特許」に抵触しない?――“1画面2表示”の有機ELパネル発表 – ZDNet 2003年6月 “地上デジタル放送”から“丸められる有機EL”まで――NHK技研が見せた最新技術 – ZDNet 「曲げてもはがれない」、タイホー工業に新型有機EL材料の特徴を聞く – 日経BizTech ソニー、来春に有機ELディスプレイの量産を開始 – PC MYCOM 2003年5月 SID:ソニー、24.2型相当の有機ELパネル技術を発表 – 日経BizTech 大日本印刷、CDT社からポリマー有機ELに関する特許ライセンス – 日経BizTech SID:透明有機ELパネルを韓国Samsung SDIが開発 -日経BizTech IDTech、アモルファスSiで実現した20インチ型有機ELパネルをついに公開 – 日経BizTech 「テレビ向け有機ELパネルの量産は2007年以降」、Kodakが言及 – 日経BizTech 2003年3月 有機ELディスプレイが“ようやく”本格船出 -ZDNet IDTech、20型フルカラー有機ELディスプレイを開発 -ZDNet IDTechが20インチ型有機ELパネルを開発 -日経BizTech TDK、有機ELの発光輝度90%を5000時間維持 -日経BizTech タイホー工業が、色調変えた白色有機EL材料 – 日経BizTech 米・日・台の企業連合、世界最大の有機ELパネル – 日経BizTech 米コダックが有機ELディスプレイのデジカメを展示 -日経BizTech フルカラー有機ELディスプレイの商用出荷を開始 -サンヨープレスリリース 三洋電機と米コダック、有機ELの量産出荷を開始 -日経BizTech 2003年2月 Samsung SDI社、薄型・軽量化した有機ELディスプレイを製造へ -日経BizTech VitexとSamsung、次世代有機ELディスプレイ製造を目指し提携 -ZDNet 2003年1月 三洋電機と、有機ELパネルの量産へ200億円を投資 -日経BizTech 2002年 The future of consumer electronics is flat, blue, and ubiquitous – IEEE Spectrum(2002/11) DuPontなど3社、次世代ディスプレイ開発で協力 – ZDNet(2002/10) 最新有機ELロードマップ、実用化は来年? – ZDNet(2002/10) 安価で高品質な有機ELを作る“デンドリマー” – ZDNet(2002/10) CDT、有機EL強化でOpsysの技術買収 – ZDNet(2002/10) 「燐光」が有機ELの未来を明るくする – ZDNet(2002/7) 低分子から高分子まで――有機ELの最先端製造技術をチェック – ZDNet(2002/7) 韓国サムソンと米UDCがリン光発光技術を使った有機LEDをデモ – 日経BizTech(2002/5) 燐光性高分子材料を用いた有機EL素子で高効率のRGB発光を実現 – NHK技研(2002/1) ソニーとUDC、高効率発光材料による有機ELディスプレイを共同開発 – ソニー(2001/4) |

A. もっともスタンダードと思われる方法。RGBそれぞれの色に発光する有機分子を用意し、順番に配置してサブピクセルを構成するという方法である。例えば、未ドープでは緑色発光のAlq3に染料をドープしてやると他の色の発光が可能になる。この構造は単純明快だが、実際に製造するとなるとコストがかかりすぎるという問題が生じる。というのも、有機ELセルはRGBの三種類となり、有機層を色別に配置していかなくてはならないからだ。

A. もっともスタンダードと思われる方法。RGBそれぞれの色に発光する有機分子を用意し、順番に配置してサブピクセルを構成するという方法である。例えば、未ドープでは緑色発光のAlq3に染料をドープしてやると他の色の発光が可能になる。この構造は単純明快だが、実際に製造するとなるとコストがかかりすぎるという問題が生じる。というのも、有機ELセルはRGBの三種類となり、有機層を色別に配置していかなくてはならないからだ。